Tech БРОЙ /// Мениджър 04/25

Списание МЕНИДЖЪР Ви предлага 4 безплатни статии от броя — 4 / 4

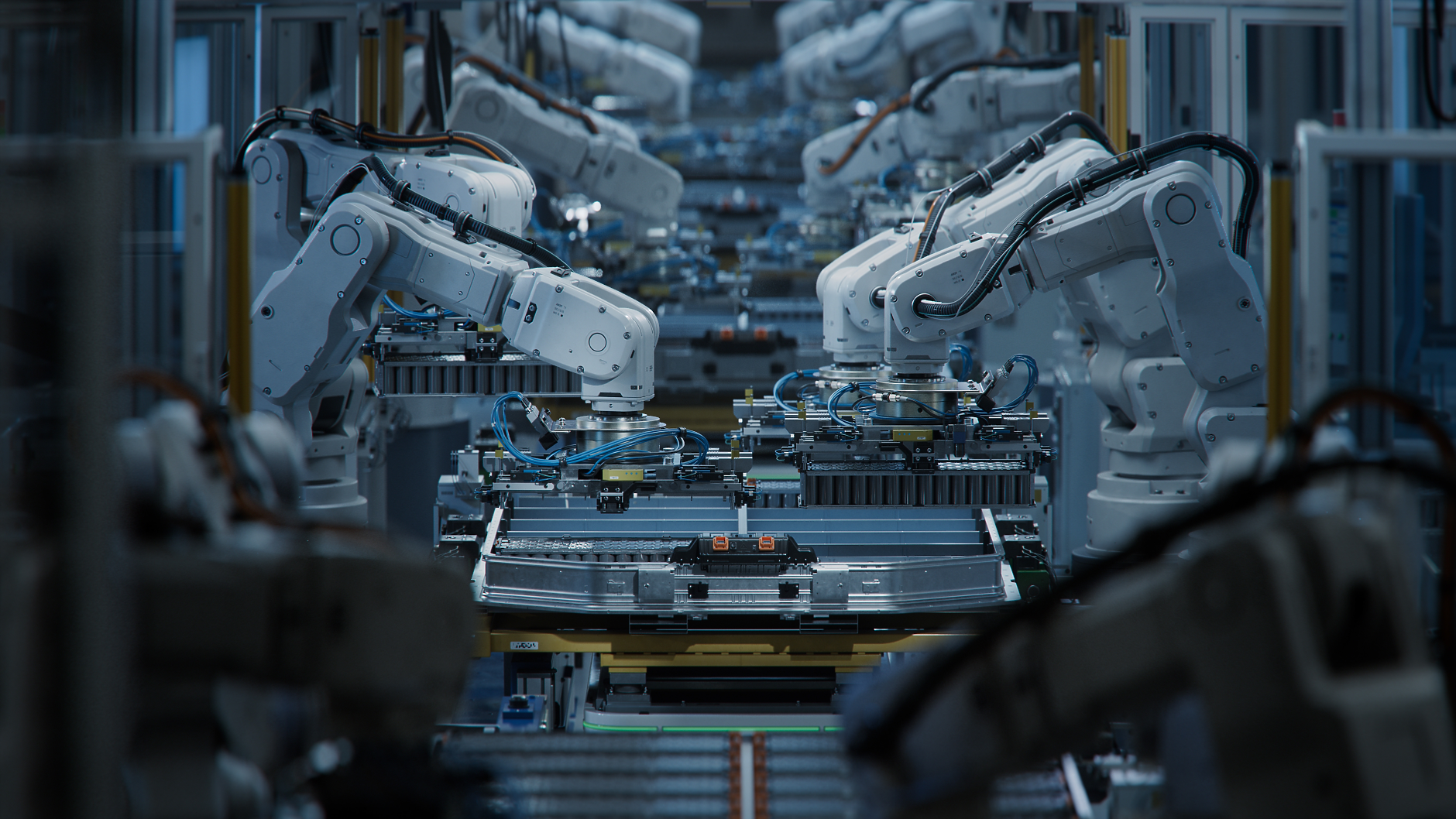

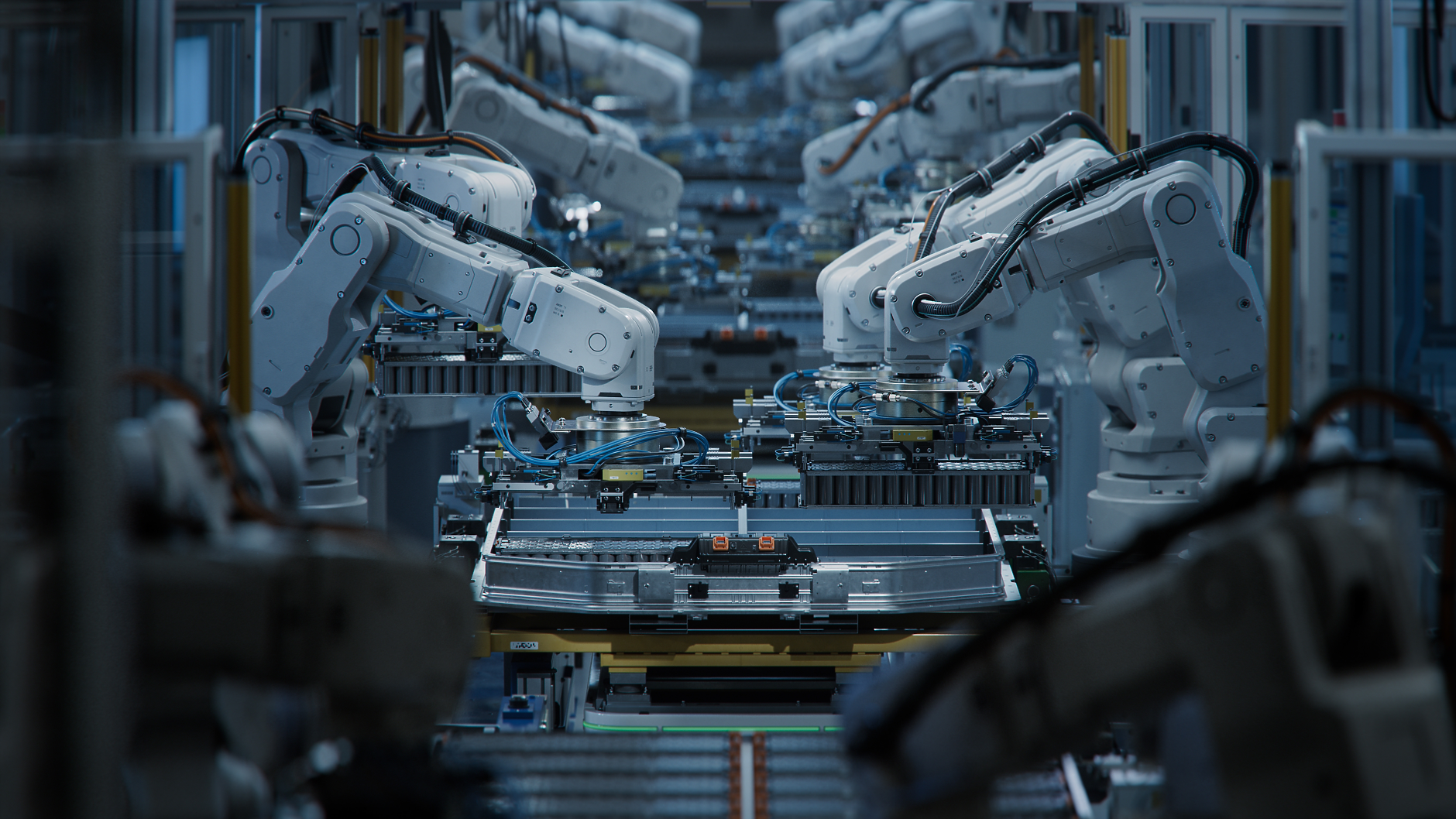

Производство на тъмно

Автоматизацията във фабриките изключва осветлението… и хората

Производство на тъмно

Автоматизацията във фабриките изключва осветлението… и хората

Списание МЕНИДЖЪР ви предлага 4 безплатни статии

Достигнахте максималния брой безплатни статии!

За да продължите четенето, трябва да сте абонат на списание "МЕНИДЖЪР".

Изберете своя абонаментен план след регистрация в платформата ни ZinZin.bg или ни пишете на abonament@manager.bg. Акаунтът Ви в ZinZin.bg е приложим за вход в manager.bg/списание. Ако вече сте абонат, влезте в своя акаунт.

Или продължете към безплатното съдържание на Мениджър News

Достигнахте максималния брой безплатни статии!

За да продължите четенето, трябва да сте абонат на списание „Мениджър“.

Изберете своя абонаментен план след регистрация в платформата ни ZinZin.bg или ни пишете на abonament@manager.bg.

Акаунтът Ви в ZinZin.bg е приложим за вход в manager.bg/списание.

Aко вече сте абонат, влезте в своя акаунт.

|

Ключови думи

автоматизация

фабрики

AI

Петър С. Стоянов